کابل های الکتریکی با عایق لاستیکی

زمان به کارگیری عایق لاستیکی در کابل ها به صمغ درخت gutta- purcha بر می گردد که در خطوط تلگراف ساموئل مورس مورد استفاده قرار گرفت. لاستیک مصنوعی اتیلن پروپیلن (EPR) در اواسط دهه ۱۹۶۰ با اختراع کاتالیست های پلیمریزاسیون xiegler natta در دسترس صنعت قرار گرفت. آمیزه های عایقی بر مبنای این EPR های مصنوعی در دهه ۱۹۷۰ به کار گرفته شد. این نوع عایق های لاستیکی به طور قابل اطمینانی می توانند طول عمری نزدیک به ۴۰ سال داشته باشند. عایق لاستیکی را برای طول عمر مورد تایید، انعطاف پذیری و عملکرد آن در عملیات در دمای بالا بر می گزینند. اغلب عایق های لاستیکی تولید شده در سال های اخیر بر مبنای اتیلن پروپیلن (EP) یا اتیلن پروپیلن داین (EPDM) می باشند. عایق های EPDM در کابل های دارای ولتاژ اسمی تا ۱۳۸ KV به کار گرفته می شوند.

مواد عایقی:

برخی برآنند تا پلیمرهای EPDM را بر اساس درصد اتیلن موجود در رزین پایه EPDM طبقه بندی کنند. فرضیه ای بر این نکته دلالت دارد که هر چه میزان محتوای اتلین بیشتر باشد، میزان بلوری (نیمه بلوری) شدن بیشتر است و بنابراین آسیب پذیری آن در برابر پدیده درختی شدن و تخریب زودرس محتمل تر است. اما تمام عایق های EPDM ذاتاً در برابر پدیده درختی شدن مقاومند. باور بر این است که مقاومت بالای EPDM ها در برابر افت کیفیت و آب گریزی بالای آنها مانع چگالش آب و در نتیجه اکسیداسیون مربوط به پدیده های آب درختی می شود. همچنین فرضیه ای وجود دارد که انواع یون های برآمده از پر کننده های معدنی به حدی به رسانایی آب می افزایند که پدیده های درختی شدن رخ می دهد.

استاندارد ASTM D3900

بیان می دارد که تفاوت های موجود در توزیع زنجیره اتیلن سبب تفاوت در میزان بلوری شدن در محتوای اتیلن یکسان است. به بیان دیگر، اینکه رزین پایه چگونه تولید شده است تعیین کننده میزان بلوری شدن است، نه اینکه محتوای اتیلن موجود چقدر است. در استاندارد ASTM از طرفی مطرح شده است که محتوای اتیلن را نباید به عنوان تنها اندازه گیری برای تعیین مناسب بودن یک لاستیک خاص برای کاربرد مورد نظر به کار گرفت. عایق با محتوای اتیلن بالاتر به مدت بیش از ۳۰ سال با نتایج عالی در صنایع خدماتی مورد استفاده قرار گرفته است. بلوری بودن کم (غیر بلوری بودن) مواد EP این توانایی را فراهم می کند که مقادیر زیادی از روغن ها و پرکننده ها را در ترکیب جای دهند، در حالی که ویژگی های فیزیکی و الکتریکی کماکان در حد بالای خود حفظ شوند. این حد بالای بارپذیری کابل نه تنها باعث کاهش هزینه تمام شده آمیزه ها می شود، بلکه از طرفی امکان کارکرد و فرآوری آسانتر آنها در کابل نیز فراهم می شود. مواد EP نیمه بلوری را می توان به صورت گرانول درآورد، بنابراین برای آمیزه سازی، دستگاه های آمیزه سازی پیوسته پیشرفته و حمل آنها در سیستم های حمل و نقل کاملاً پوشیده و دربسته مهیا می باشند. مقادیر کم پلی اتیلن را اغلب به فرمولاسیون آمیزه برای کمک به گرانول سازی می افزایند. (پلی اتیلن دارای مواد پرکننده معدنی نیز بازدارنده پدیده درختی شدن است). محتوای داین مواد EPDM در سرعت و وضعیت عملیات عمل آوری موثر است. بنابراین میزان داین بالاتر به معنای قرارگاه های عمل آوری بیشتر است.

پرکننده های معدنی که پیشتر به آن پرداختیم، برای عملکرد الکتریکی و همچنین تامین مقاومت بالای تغییر شکل در دماهای افزایش یافته نقشی اساسی دارند. این پر کننده های معدنی در تعامل با سیلان وینیل(vinylnsilane) آن را به صورت آب گریز در می آورد و باعث ممزوج شدن آن با پلیمر می شود. در اثر پیشرفت های حاصله در فرآوری و کیفیت پر کننده ها معدنی عایق های جدید با تلفات دی الکتریک پایین تری تولید شده اند.

اکسید سرب:

که مشخصاً به رنگ صورتی است، به همراه اکسید روی و سایر آنتی اکسیدان ها به عایق افزوده می شوند تا سبب پایداری گرمایی و الکتریکی آمیزه شوند. باور بر این است که سرب باعث خنثی سازی پلیمریزاسیون پسماند کاتالیست می شود. از طرفی، اکسید روی باعث بهبود استحکام شکست الکتریکی می گردد. برخی از سازندگان مواد، اکسید آن را به آمیزه اضافه می کنند که در این صورت رنگ عایق به قرمز می گراید. اغلب عایق های ولتاژ متوسط یا ولتاژ بالا با پراکسید آلی عمل آوری شوند.

عایق های EPDM نوعاً دارای ضریب دی الکتریک ۶/۲ تا ۸/۲ و در حالت مطلوب ضریب تلفاتی در حد کمتر از ۵/۰ درصد در ۹۰ درجه سانتی گراد می باشند. عایق های EPDM که میانگین استحکام کششی آنها حدود ۲۰۰۰ PSI و ازدیاد طولشان حدود ۲۵۰% است و این ویژگی ها آنقدر بالاتر از حد نیازند که کابل های تولید شده با این مواد کابل های محکم، انعطاف پذیر و با شعاع خمش کم می باشند. اغلب آمیزه های عایقی EPDM دارای مقادیر استحکام کششی و ازدیاد طول بیش از ۸۰% مقدار به دست آمده پس از ۷ شبانه روز در ۱۳۶ درجه سانتی گراد می باشند که این امر باعث مناسب بودن آنها در عملیات تحت دمای ۱۰۵ درجه سانتی گراد است.

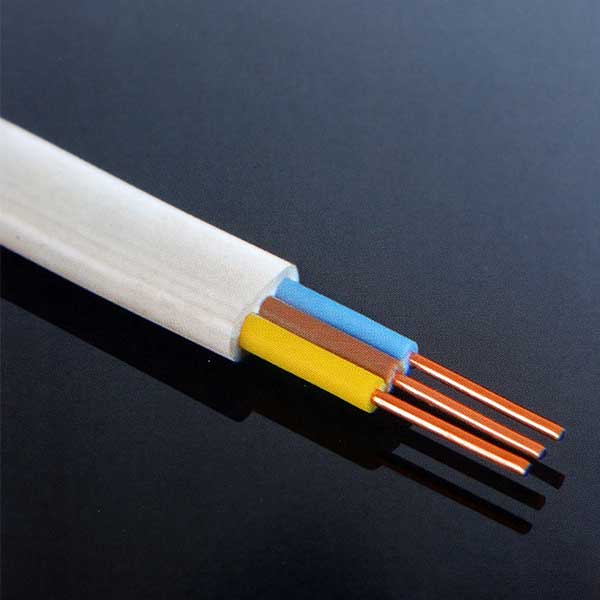

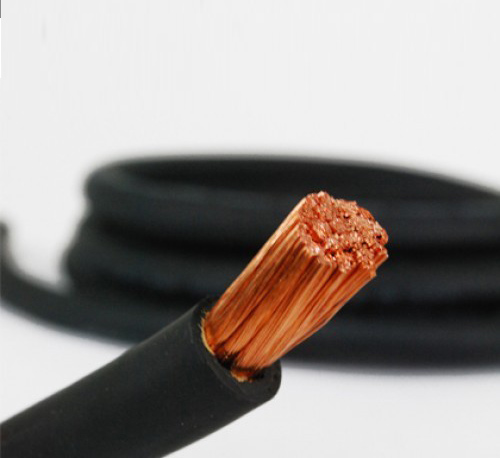

هادی ها:

هادی ها عموماً از نوع تابیده، فشرده[(compressed) یا متراکم(compacted) و از جنس آلومینیوم یا مس می باشند. تاب هادی ها نوعاً به صورت تاب هم مرکز معکوس است. هادی هایی که رشته های آنها با قطر کمتری باشند انعطاف پذیری بیشتری دارند. در ایالات متحده American wire gauge (AWG) مرجع هادی های تا ۰/۴ و چند هزار میل دایره ای (Kcmil) برای هادی های دارای سایز بالاتر می باشند. رسانایی مس حدود ۷/۱ برابر بیشتر از رسانایی آلومینیوم است. بنابراین در صورت به کارگیری هادی مسی هر چند سنگین تر است ولی قطر کمتری خواهد داشت. سایز هادی ها به قدر کافی در نظر گرفته می شوند تا جریان مورد نیاز را در دمای اسمی عملیات (دمای تحت تاثیر ویژگی های انقال حرارت مواد و شرایطی که در آن نصب شده اند، قرار می گیرد) عبور دهد. سازندگان کابل می توانند در انتخاب کابل سایز کابل به مصرف کننده کمک کنند.

حفاظ هادی:

حفاظ هادی روی هادی های تابیده با ولتاژ بیش از ۲ کیلو ولت الزامی است. این حفاظ روی هادی به منظور تامین یک میدان الکتریکی یکنواخت و شعاعی درون عایق در نظر گرفته می شود. هدایت الکتریکی حفاظ هادی برای عملیات فرکانس توان باید بیش از حاصلضرب ضریب دی الکتریک در فرکانس باشد. ضریب دی الکتریک نیمه هادی در حدود ۱۰۰۰ است. بنابراین اگر زاویه فاز حفاظ در حدود ۹۰ درجه باشد، میدان در حفاظ در مقایسه با میدان در عایق قابل صرف نظر کردن خواهد بود. بنابراین حفاظ هادی عملکرد خود را در سطوح هدایت کم با مطلوبیت کمتری انجام خواهد داد. مشخصات فنی صنعتی برای حفاظ هادی مستلزم مقاومتی در حد کمتر از ۱۰۰۰ اهم- متر است. حفاظ هادی با کوپلیمری از اتیلن یا EPR تولید می شود که دارای پر کننده از جنس دوده برای نیمه هادی کردن مواد می باشد. برخی از سازندگان مواد از مواد نارسانا با ضریب دی الکتریک در حد ۱۰ استفاده می کنند. همه مواد باید با عایق سازگاری داشته و کاملاً با آن بپیوندند. پلیمرهای اتیلن امروزی برای آمیزه سازی مواد فوق العاده یکنواخت در دستگاه های آمیزه سازی پیوسته و حمل آنها در سیستم های حمل و نقل در بسته به صورت گرانول کاملاً مناسب می باشند.

حفاظ عایق:

حفاظ عایق، همانند حفاظ هادی، برای کابل های فشار متوسط و فشار قوی با ولتاژ اسمی ۲ کیلو ولت و بالاتر لازم است حفاظ عایق برای فراهم کردن یک میدان الکتریکی یکنواخت و شعاعی درون عایق در نظر گرفته می شود. مشخصات فنی برای حفاظ عایق مقاومت ویژه ای در حد کمتر از ۵۰۰ اهم- متر را الزام می سازد تا بتواند جریان را به حد کافی به حفاظ فلزی انتقال دهد. بسیاری از مواد تجاری دارای مقاومتی پایین تر از ۱۰۰ اهم- متر می باشند. یکی از جنبه های بسیار مهم حفاظ عایق میزان قابلیت لایه برداری آن است.

حفاظ عایق باید به آسانی قابل جدا سازی باشد تا برای سر هم بندی و مفصل بندی مناسب باشد. در اغلب کابل ها، حفاظ عایق به صورت همزمان با عایق اکسترود و به سطح آن متصل می شود. اغلب حفاظ های عایق بر پایه کوپلیمرهای اتیلن وینیل استات (EVA) می باشند که دارای قطبیت به حد کافی بالا بوده که هر چند کاملاً به عایق می چسبند، با آن مخلوط نمی شوند و کاملا با آن می پیوندند.

توجه: EVA می تواند در صورت گرمایش بیش از حد حین عمل آوری اسید استیک تولید کند، که با بوی سرکه تند قابل تشخیص است.

جاروب کننده های اسید به مواد افزوده می شوند تا در صورت تولید اسید به مقدار کم، آن را خنثی سازد. برنامه های کامپیوتری برای پیش بینی و کنترل دمای سطحی کابل حین تولید مورد استفاده قرار می گیرند.

حفاظ های فلزی:

حفاظ های فلزی روی حفاظ عایق و به چند منظور به کار می روند. این حفاظ مسیری را برای شارش جریان عبوری و مسیری را برای شارش جریان عیب فراهم می کند. اگر این حفاظ فلزی دارای سایز و هدایت الکتریکی کافی باشد می تواند مسیری را برای جریان برگشتی فراهم کند و در نتیجه همانند یک نول سیستم عمل کند. چندین طراحی برای حفاظ های فلزی شامل سیم گرد، تسمه تخت، نوار مسی پیچیده به صورت مارپیچ با روی هم رفتگی یا نوار مسی کرکره ای به کار رفته به صورت طولی وجود دارد. حفاظ فلزی به صورت سیم کرکره ای جا سازی شده دارای ظرفیت اتصال کوتاه بالا درمقایسه با نوار مسی با روی هم رفتگی است و برای جداسازی آسان روکش از عایق به کار می رود.

روکش:

روکش به صورت انواع مختلف آمیزه ها برای الزامات خاص در دسترس هستند. انواع روکش ها عبارتند از پلی وینیل کلراید (PVC)، پلی اتیلن (LLDPE, MDPE, HDPE)، پلی پروپیلن (PP)، نئوپرن، هایپالون پلی اتیلن کلرینیتد گرما نرم (CPE). در برخی کاربردهای خاص، یک روکش سربی و به هم پیوسته یا زره های کرکره ای برای کابل های چند رشته در دسترس می باشد. روکش ها ممکن است دارای ویژگی هایی نظیر مقاوم در برابر نور خورشید، شعله، مواد شیمیایی با شرایط نامناسب محیطی باشند. انتخاب نوع روکش به اینکه کابل کجا و چگونه استفاده می شود و همچنین به شرایط قرار گیری در برابر عوامل تاثیرگذار، چه در حین نصب و چه در هنگام به کارگیری پس از نصب بستگی دارد.

نوآوری های اخیر:

طی دهه گذشته، نوآوری هایی در فن آوری راکتور و کاتالیست، باعث شده تولیدکنندگان پلیمر را قادر باشند تا بلوکه های دارای ساختار آلکن را کنترل کنند و پلیمرهای کوپلیمر اتیلن- آلکن (EAM) را تولید نمایند. این پلیمرهای جدید در مقایسه با مواد معمولی دارای ویژگی های الکتریکی بالاتری می باشند. کاتالیست های پلیمریزاسیون Ziegler natta مقادیر قابل توجهی پسماندهای آهن، وانادیم و کلر آزاد می کنند. باور بر این است که غلظت بالای این عناصر سبب درختی شدن از نوع گره کمانی می شود. کاتالیست های جدید کارایی بسیار بالایی دارند و پسماندهای تقریباً ناچیزی از خود آزاد می سازند. نتایج تلفات دی الکتریک پایین تر ناشی از این پسماندهای کمتر است.

لاستیک های اتیلن پروپیلن را امروزه با چنین کاتالیست هایی تولید می کنند. کارایی فرآیندهای EAM گرانول شده، به صورت موثر شبکه ای در می آیند و با استفاده از عملکرد “اتاق تمیز” امکان کاهش آلودگی و ناخالصی در کابل را فراهم می کند. کمیته های استاندارد قدم های اولیه برای شمول مواد EAM در استانداردهای کابل الکتریکی را از پیش برداشته اند. آمیزه عایق کابل بدون سرب بر اساس پلیمرهای EAM در حال گسترش می باشند. مواد EAM همچنین باید امکان توسعه آمیزه های دارای پایداری بیشتر حرارتی و عملکرد در درمای بالاتر را فراهم نمایند.

منابع : tadbirkara.com و پارس الکتریک و sbargh.ir